本选型分析基于 MWL 主流型号的核心功能、适用场景与成本效益,为不同焊接需求提供清晰的决策依据,帮助快速匹配机型并避免选型失误。

电极规格:直径范围(优先)、长度(是否需处理短电极 < 20mm)

作业模式:手动 / 自动、批量 / 间歇性、是否需要先端平面加工

精度要求:研磨角度一致性、表面光洁度、研磨量稳定性(影响焊接电弧稳定性)

使用环境:工作台空间、电源条件、预算范围

| 型号 | 操作方式 | 适用电极直径 | 核心功能 | 典型应用 | 预算定位 |

|---|---|---|---|---|---|

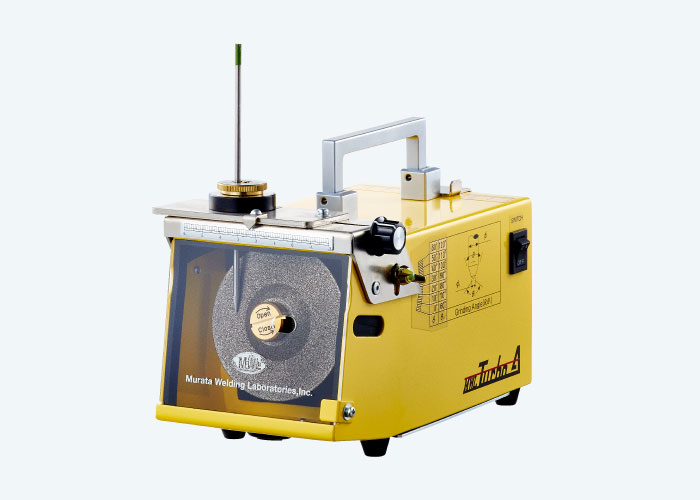

| MT-10M | 手动 | φ1.0~3.2mm | 标准角度可调(20°~60°),CBN60 轮 | 小型车间、教学、维修、个人 | 入门经济型 |

| MT-11M | 手动 | φ2.4~4.0mm(可扩至 φ1.0~6.4mm) | 大型 CBN75 轮,轴方向 / 2 段研磨 | 厚板 / 管道焊接,大直径批量手动 | 手动高配型 |

| MT-10RX/MT-11RX | 手动 | 同对应 MT-10M/MT-11M | 高速 CBN 轮(CBN60/CBN75 系列),更高表面光洁度 | 精密焊接、真空 / 半导体焊接 | 手动精密型 |

| MT-10D | 自动(带定时器) | φ1.0~3.2mm | 卡盘固定,10~80 秒定时,研磨量一致 | 中小型生产线,小直径批量自动 | 自动标准型 |

| MT-10DX | 自动(带平面加工) | φ1.0~3.2mm | 自动研磨 +先端平面加工,角度 15°~60° 可调 | 精密 TIG 焊接,需切头圆锥电极 | 自动精密型 |

以 φ1.0~3.2mm 小直径电极为主,间歇性使用

预算有限的小型加工厂、维修店、焊接培训实验室

优势:体积小巧(W100×H125×D185mm,2.0kg),操作简单,CBN 轮两面可用,经济耐用

最1佳匹配:

不适合:大直径(>3.2mm)批量研磨;对角度 / 研磨量一致性要求高的精密焊接

厚板焊接、管道焊接、重型机械制造,常用 φ3.2~6.4mm 大直径电极

手动操作熟练,需要批量研磨但暂不需要自动化的场景

优势:75mm 大型 CBN 轮耐久性强,支持大直径(φ4.0~6.4mm 可选)与轴方向 / 2 段研磨,适合批量手动作业

最1佳匹配:

不适合:以小直径电极为主、追求极1致便携性的场景

精密 TIG 焊接、真空焊接、半导体 / 电子元件焊接,对钨电极表面质量要求苛刻

已使用 MT-10M/MT-11M,需要提升研磨效率与表面质量的用户

优势:与对应基础机型结构相同,但配置更高规格 CBN 轮(MT-10RX:CBN60 系列;MT-11RX:CBN75 系列),研磨速度更快、表面光洁度更高(Ra 值更小)

最1佳匹配:

不适合:普通焊接作业(性价比低)

中小型焊接生产线,批量研磨 φ1.0~3.2mm 相同规格电极

电子制造、医1疗器械、汽车零部件等,对焊接质量一致性要求高的精密焊接

优势:卡盘式固定,自动研磨,10~80 秒定时器保证每支电极研磨量一致;CBN 轮两面可用,经济高效;可处理约 15mm 短电极

最1佳匹配:

不适合:大直径电极研磨;需要先端平面加工的特殊需求;预算有限的间歇性使用场景

航空航天、军1工、精密仪器制造,需要切头圆锥电极(先端扁平 + 锥度)的精密 TIG 焊接

对电极尖1端形状一致性要求高的批量生产线

优势:在 MT-10D 基础上增加电极先端平面加工功能(可加工切头圆锥电极),角度范围扩展至 15°~60°,操作安全(带安全盖)

最1佳匹配:

不适合:不需要平面加工功能的普通焊接作业;预算有限的小型企业

核心需求:性价比高,操作简单,体积小巧

推荐:MT-10M(标准手动型)

备选:预算充足且偶尔需要大直径,可考虑MT-11M

核心需求:支持大直径,批量研磨耐用,操作灵活

推荐:MT-11M(手动大直径型)

备选:需要更高表面光洁度,升级为MT-11RX

核心需求:研磨量一致,角度稳定,节省人工

推荐:

仅需圆锥研磨:MT-10D(标准自动型)

需要先端平面加工:MT-10DX(自动精密型)

核心需求:表面光洁度高,角度可调范围大,操作精准

推荐:

手动:MT-10RX(小直径)/MT-11RX(大直径)

自动:MT-10DX(带平面加工)

粗粒度(#100~#170):适合快速研磨、去除量大的场景

中粒度(#300):平衡效率与光洁度,适合大多数焊接需求

细粒度(#400~#600):适合精密焊接,表面光洁度要求高的场景

匹配建议:MT-10 系列(CBN60 轮);MT-11 系列(CBN75 轮)

MT-10M 标准:最长 45mm,可选配件支持至 20mm

MT-10D/MT-10DX:支持短电极至 15mm

提示:需处理短电极时,务必确认机型是否支持或需额外配件

所有机型均配备安全盖,防止研磨粉尘与碎屑飞溅

CBN 轮两面可用,定期清洁与更换可延长使用寿命

自动机型需定期检查卡盘与定时器功能,确保运行稳定

确定主要使用的电极直径范围(核心)

判断作业模式:手动 / 自动,批量 / 间歇性

明确精度要求:是否需要角度一致、表面光洁度高、先端平面加工

评估预算与使用频率(自动机型适合高频批量使用)

确认使用环境:工作台空间、电源条件、是否需要便携