在锂离子电池生产链路中,极片涂布区与空白箔区的边界厚度管控,是决定电池安全性能与一致性的核心环节,更是长期困扰锂电行业的质控痛点。随着动力电池安全标准不断升级,行业对极片边界测量的精度、无损性与稳定性要求愈发严苛。日本maysun-eng深耕精密测量领域,针对性研发的PW-2非接触桌面厚度计,以精准破解边界测量难题为核心,凭借定制化技术优势与全场景适配能力,成为锂电行业极片边界测量的优选设备,为质控环节筑牢核心防线。

一、行业顽疾:极片边界测量的三大核心痛点

极片采用间歇涂布工艺形成“箔材-涂层-箔材"交替结构,边界过渡区的厚度梯度变化细微,传统测量方式难以突破技术瓶颈,痛点集中凸显:其一,接触式测厚仪易压迫边缘涂层,引发掉粉、变形等损伤,既破坏样品完整性导致返工损耗,又因物理接触造成数据失真,无法精准反映边界真实厚度;其二,普通非接触设备聚焦全幅面粗测,缺乏边界精细测量能力,难以捕捉0.1mm范围内的厚度波动,无法满足行业对边界重复精度≤0.5μm的严苛标准,厚边、削薄不足等隐性隐患易漏检;其三,人工测量与记录效率低下,易引入人为误差,且数据追溯困难,难以形成标准化质控闭环,一旦出现批量不良品,将造成巨大生产损失,制约产能效益提升。

二、精准破局:PW-2针对性解决边界测量难题

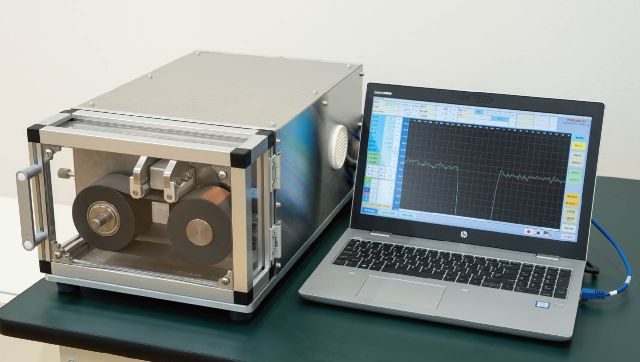

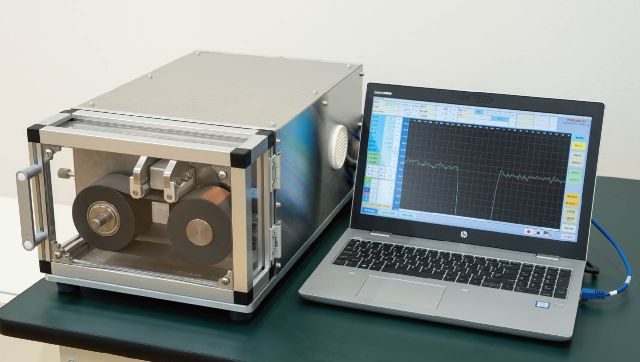

PW-2非接触桌面厚度计以锂电极片边界测量需求为设计核心,通过技术创新实现痛点全覆盖破解,兼顾精度、效率与无损性,打造专属测量方案。

(一)非接触光学架构:杜绝边界损伤与数据失真

针对接触式测量的损伤痛点,PW-2采用上下对射式光传感器布局,全程通过光学信号采集厚度数据,无任何物理接触极片表面。这一设计从根源上规避了涂层压迫、刮擦等问题,尤其适配薄涂层(≤10μm)、易掉粉极片的边界测量,既减少样品损耗降低生产成本,又确保测量数据能真实反映边界厚度状态。配合高精度伺服电机驱动定位系统,设备可快速锁定边界测量点位,定位精度达0.1mm,实现对箔材与涂布边界的逐点精细扫描,彻1底摆脱接触式测量的局限性。

(二)微米级精度性能:捕捉边界细微厚度变化

边界测量的核心是精准识别细微厚度梯度,PW-2以卓1越精度指标树立行业标1杆:重复精度达R 0.5μm,可稳定捕捉边界过渡区的厚度波动,精准识别厚边、削薄不足等隐性隐患;在恒定温度环境下,测量间距1.0mm时最小分辨率可达0.25μm,远超行业常规设备性能,能清晰分辨边界区域的细微厚度变化。针对不同场景需求,设备提供0.1/0.2/0.5/1.0mm四种测量间距可选,0.1mm最小间距可实现边界逐点密集采样,1.0mm间距扫描速度达100mm/Sec,兼顾精细检测与批量筛查需求,完1美匹配锂电行业对边界测量的精度要求。

(三)定制化功能配置:适配边界测量全流程需求

围绕锂电量产特性,PW-2进行全维度定制化设计,从样品处理到数据追溯形成闭环适配。样品适配方面,设备精准匹配量产线常用的50×500mm规格极片,搭配专属裁切模具与粘贴治具,可快速固定样品、避免边缘褶皱,大幅缩短预处理时间,提升检测效率。数据处理方面,设备可自动生成直方图直观呈现边界厚度分布规律,支持CSV格式数据导出,无需人工二次录入,可直接关联企业MES系统,实现测量数据与生产批次精准绑定,解决边界数据追溯难题,构建标准化质控体系。同时,设备结构紧凑(本体535×320×253mm,重量30kg),可灵活放置于生产现场质控区,适配车间布局需求。

(四)强环境适配性:保障现场测量稳定性

量产车间粉尘、温度波动等因素易影响测量精度,PW-2针对性优化稳定性设计:传感器镜头配备防尘结构,配合定期清洁维护可适应现场粉尘环境,避免污染导致的偏差;通过温度补偿算法优化,在恒定温度环境下维持高精度测量,规避温度变化对数据的干扰。设备整体采用高稳定性结构,经长期现场验证,可承受常规振动与环境变化,无需频繁校准,大幅降低运维成本,保障边界测量数据的长期稳定可靠。

三、场景落地:锂电行业全链路优选价值体现

PW-2凭借精准破解边界痛点的核心能力,已深度融入锂电生产、研发、检测全场景,成为行业优选设备,赋能品质与效率双重提升。

(一)量产离线质控:精准防控边界批量风险

在动力电池量产线中,PW-2作为核心离线抽检设备,可实现每批次极片边界的高效精准筛查。通过0.1mm最小间距扫描,精准捕捉涂布/箔材边界的厚度突变,快速识别隐性质量隐患,数据自动导出并关联生产批次,建立完整追溯档案。某头部动力电池厂商应用案例显示,引入PW-2后,极片边界不良率从0.8%以上降至0.2%以下,批量风险得到有效防控,单批次抽检效率提升60%,同时规避了接触测量导致的样品损耗,显著降低质控成本。

(二)工艺优化校准:为边界质量提升提供数据支撑

涂布工艺参数直接影响极片边界质量,PW-2可为工艺优化提供精准量化数据。通过3×3因素试验等方案,量化不同刮刀间隙、走速等参数组合下边界厚度的波动范围,精准锁定最1优参数,确保边界厚度波动控制在±0.8μm内。某涂布设备厂商应用PW-2进行参数验证,使设备交付后量产适配周期缩短40%,电池厂涂布工艺稳定性显著提升,有效减少因参数波动导致的边界不良返工,进一步提升量产效率。

(三)研发与检测衔接:助力技术成果产业化

在新型电极材料研发场景中,PW-2可衔接量产质控需求,加速技术转化。研发人员通过多间距测量模式,用1.0mm间距快速获取边界整体分布,用0.1mm间距聚焦过渡区精细结构,分析工艺参数对边界厚度的影响,建立“工艺-厚度-性能"关联模型,缩短新材料量产适配周期30%。同时,在第三方检测领域,PW-2凭借标准化校准流程与精准数据输出,符合ISO 9001质量体系要求,为行业边界测量提供权1威数据支撑,助力质量标准统一。

四、行业优选:不止于痛点解决的核心价值

PW-2成为锂电行业边界测量优选设备,不仅在于精准破解行业痛点,更在于其全维度价值赋能:其一,**品质保障**,微米级精度精准管控边界厚度,规避因边界不良导致的电池析锂、热失控等风险,为电池安全性能筑牢基础,契合行业安全标准升级需求;其二,**降本增效**,无损测量减少样品损耗,自动化数据处理替代人工操作,大幅提升检测效率,降低人力与物料成本;其三,**灵活适配**,兼顾量产抽检、工艺优化与研发检测多场景,实现数据互通,助力企业构建全链路质控体系。

面对锂电行业对极片边界测量日益严苛的要求,日本Maysun-eng PW-2非接触厚度计以痛点为导向,以技术为核心,用精准、无损、高效的测量能力,成为破解极片边界测量难题的优选方案。从量产线质控到研发创新,PW-2持续为锂电企业赋能量产升级,助力行业在高质量发展道路上稳步前行。